Guía de soldadura FSW de aleación de aluminio: 6 problemas comunes

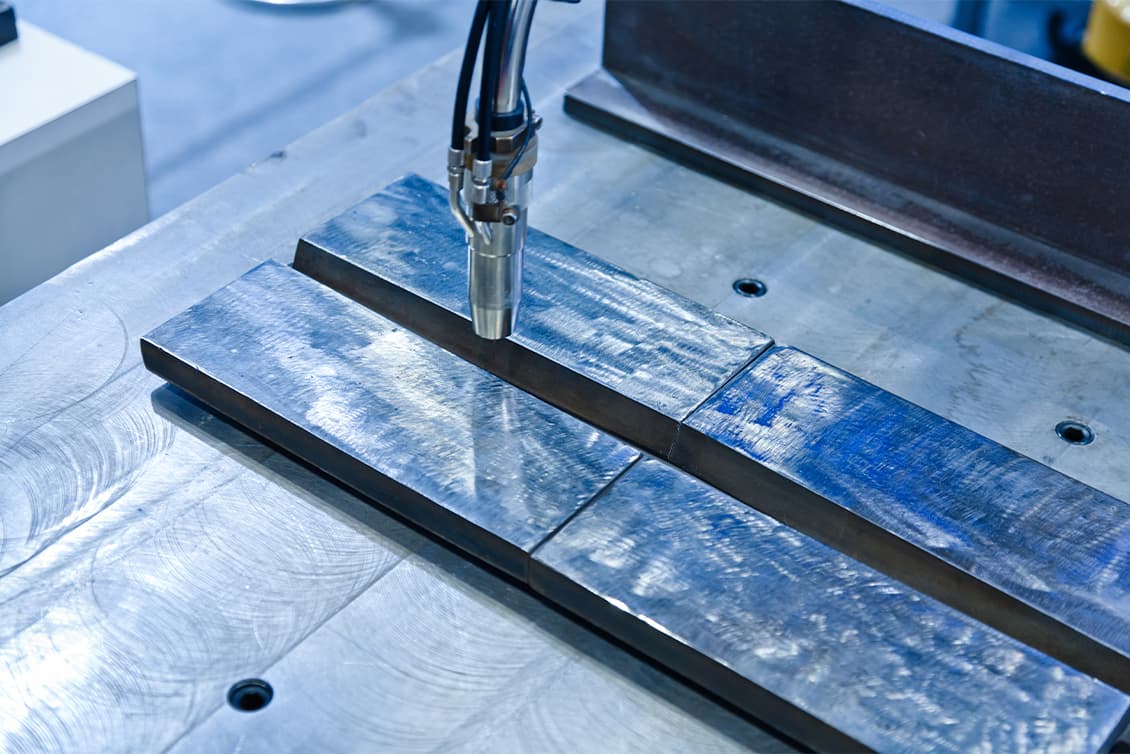

Con el impulso global hacia la reducción de peso, la tecnología FSW (soldadura por fricción y agitación) de aleaciones de aluminio se ha convertido en un proceso fundamental en la fabricación de automóviles, la fabricación de componentes para vehículos eléctricos y el sector aeroespacial. La FSW utiliza un método de unión de estado sólido, donde el calor por fricción generado por una herramienta de rotación rápida ablanda el aluminio hasta alcanzar un estado plástico en lugar de fundirlo. Esto evita los defectos típicos de la soldadura por fusión tradicional, como grietas, porosidad y zonas con exceso de calor. Esta revolucionaria técnica es especialmente adecuada para la fabricación de componentes ligeros con paredes delgadas y geometrías complejas. Este artículo describe seis problemas comunes en la soldadura FSW de aleaciones de aluminio. Si se encuentra con alguno de ellos, Tung Shuhn Precision está listo para brindarle soluciones expertas para ayudarle a optimizar la eficiencia de fabricación en toda su cadena de suministro global.

-

Baja eficiencia de producción debido a la baja velocidad de soldadura

Uno de los desafíos más comunes en la soldadura por arco de aluminio es la falta de correspondencia entre los parámetros del proceso. Un equilibrio inadecuado entre la velocidad de rotación y la velocidad de desplazamiento de la herramienta puede resultar en un aporte de calor insuficiente o excesivo, lo que reduce significativamente la velocidad de soldadura. En aplicaciones de alto volumen, como carcasas de baterías de vehículos eléctricos y soportes de chasis de automóviles, esto afecta directamente la capacidad de producción y los plazos de entrega.

-

Defectos en la zona de la articulación, como agujeros de túnel o huecos.

Debido a la excelente conductividad térmica del aluminio, la distribución desigual de la temperatura durante la soldadura por arco de alta frecuencia (FSW) puede causar un flujo desequilibrado del material, lo que resulta en defectos de túnel o microhuecos. Estos defectos internos pueden reducir la resistencia de la unión entre un 60 % y un 80 % y provocar fracturas por fatiga bajo cargas dinámicas, lo que supone graves riesgos de seguridad en aplicaciones aeroespaciales y automotrices.

-

Tensión residual excesiva después de la soldadura, lo que provoca deformación.

Aunque la soldadura por arco de estado sólido (FSW) es un proceso de estado sólido, los ciclos térmicos involucrados pueden introducir tensiones residuales significativas en el aluminio, especialmente en estructuras de paredes delgadas como cuadros de bicicletas y carrocerías de vehículos aéreos no tripulados (UAV). Una distribución inadecuada de la tensión puede provocar la distorsión de la pieza, lo que afecta gravemente la precisión del ensamblaje y la calidad del producto final.

-

Rugosidad superficial desigual que afecta el posprocesamiento

Problemas comunes, como la formación de rebabas y capas de óxido tras la FSW, pueden provocar que los valores de rugosidad superficial (Ra) superen los 6-8 μm, muy por encima de los estándares industriales. Esto no solo afecta la apariencia, sino que también puede reducir la adherencia de la pintura y la resistencia a la corrosión, factores críticos en aplicaciones aeroespaciales y de dispositivos médicos.

-

Compatibilidad de materiales que provoca una resistencia de soldadura insuficiente

Las diferentes series de aleaciones de aluminio (2xxx, 6xxx, 7xxx) varían en su composición química y estados de tratamiento térmico. Durante la soldadura por arco de soldadura (FSW), esto puede provocar segregación elemental y microestructuras inconsistentes, lo que resulta en una resistencia a la tracción de la soldadura que alcanza solo el 65-75 % de la del material base, insuficiente para aplicaciones de alta resistencia.

-

Mantenimiento de equipos y gestión de la vida útil de las herramientas

Las herramientas FSW que operan en condiciones de alta temperatura y presión en el procesamiento de aluminio son propensas al desgaste, especialmente en las zonas de hombro y pasador. El deterioro de la precisión geométrica provoca inestabilidad en la soldadura y fluctuaciones de calidad, lo que causa pérdidas significativas en entornos de producción de fabricantes de equipos originales (OEM) de automóviles, que operan ininterrumpidamente.