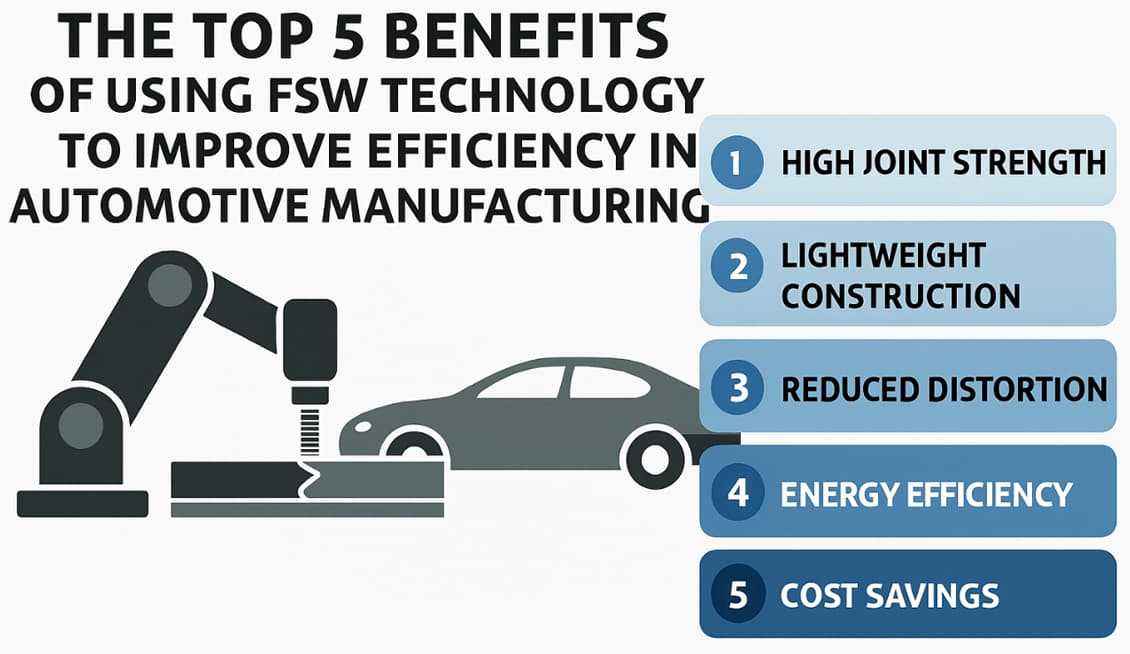

使用FSW技術提升汽車製造效率的五大好處

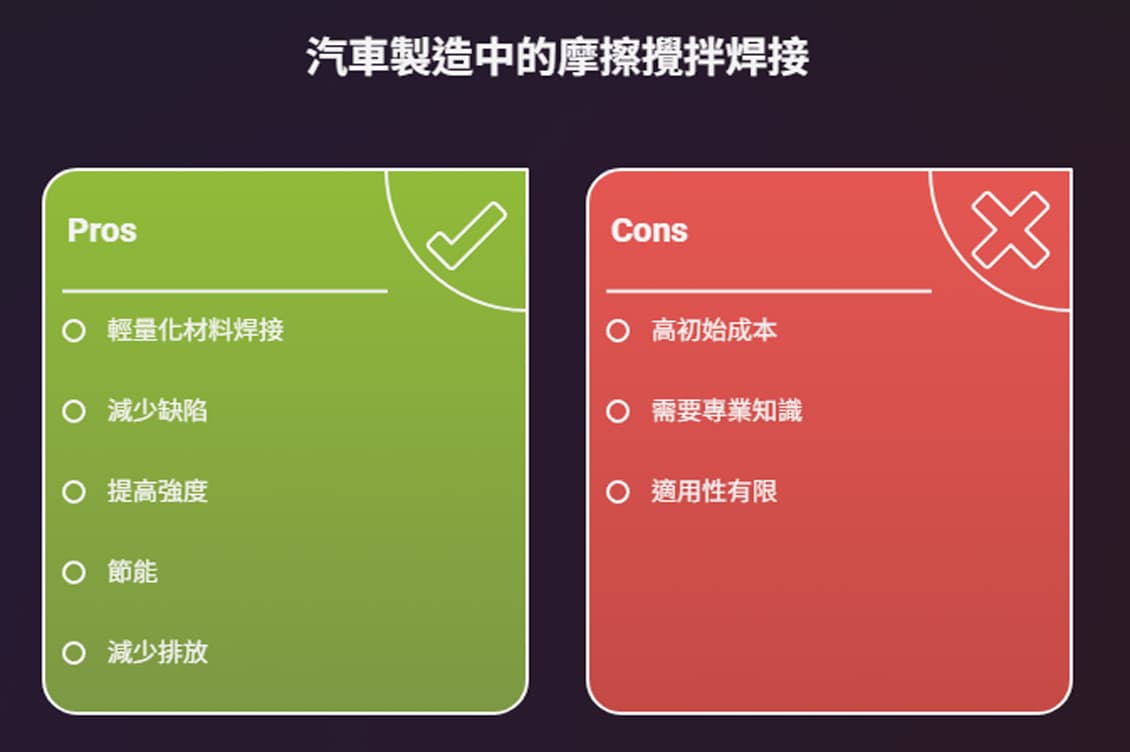

在全球製造業向輕量化、高效率和低排放方向發展的大趨勢下,汽車產業對創新製造技術的需求愈加迫切。其中,摩擦攪拌焊接技術(Friction Stir Welding,簡稱 FSW)因其非熔融焊接的特點,逐漸成為提升汽車製造能力的重要選擇。透過本文來探討 FSW 技術在汽車製造中的應用及其助力提升製造效率的五大關鍵好處。

1. 輕量化材料焊接的最佳解決方案

為了減少車輛重量、降低油耗和提升能效,汽車的車體零件正逐步採用鋁合金和鎂合金等輕量化材料。然而,這類金屬材料在傳統熔融焊接技術中,容易因高溫產生裂紋、氣孔或變形,導致焊接質量不穩定。FSW 技術通過摩擦產生的熱能將金屬加熱至塑性狀態,在固態下完成材料連接,避免熔融焊接常見的缺陷。這不僅提高焊接強度和可靠性,還能保證材料在焊接過程中的微觀結構完整性,使輕量化材料的應用更加廣泛和安全。

實際效益:

- 車輛總重大幅下降,提升燃油效率。

- 有效避免因材料缺陷導致的質量問題。

2. 提升焊接質量與接頭性能

汽車車體的結構件和高強度荷載部件,對焊接接頭的品質有著極高的要求。FSW 技術使焊接區域保持在固態範圍內,接頭性能接近甚至超過原母材強度,同時其抗疲勞能力和耐腐蝕性也顯著優於傳統焊接技術。相較之下,傳統電弧焊接或激光焊接,容易在焊接過程中生成微裂紋或殘餘應力,影響接頭穩定性。而 FSW 可以最大程度減少接頭處的應力集中問題,提升車輛在惡劣環境中的耐用性與安全性能。

實際效益:

- 避免焊接接頭脆弱引發的潛在安全隱患。

- 降低汽車因疲勞損壞的維修與更換成本。

3. 全自動化生產,提升效率與生產率

FSW 技術適用於自動化生產線的設計需求,其焊接過程由機器自動化控制,能持續穩定的進行高品質焊接。與傳統焊接相比,FSW 無需填充材料,且操作簡便,大幅縮短生產周期,降低人工操作的錯誤率。此外,FSW 技術適合焊接長距離和複雜幾何結構的零部件,尤其是汽車門框、底盤結構以及鋁車體等部件的生產,效率遠超多道工序的傳統焊接方法。

實際效益:

- 提升生產線自動化程度,降低人力需求。

- 加速車輛部件的生產,縮短交付周期。

4. 節省能源與材料成本

FSW 技術是一種高度能源節約型焊接方式,過程中僅需摩擦產生局部熱量,無需輸入額外的高能量輻射或電力。與此同時,FSW 不需要填充焊材或保護氣體等額外輔助材料,大幅降低耗材需求,使得生產成本有效下降。加上 FSW 技術損耗量極低,減少人工打磨和二次加工的需求,讓生產鏈更加簡化、環保,最終達到成本和資源的全面進化。

實際效益:

- 每台車的焊接成本降低,提升競爭力。

- 減少能源和材料浪費,符合綠色製造趨勢。

5. 降低車體變形與焊接缺陷風險

傳統焊接在高溫加熱過程中,容易因瞬間熱膨脹效應導致焊縫周邊的金屬變形,從而增加產品校正的難度和成本。而 FSW 的低溫過程有效避免了大面積熱輸入的情況,能顯著減少焊接應變和殘餘應力。同時,FSW 技術整個焊接過程少煙霧、無飛濺,環境影響較小,也能有效提升工作條件和生產效率。

實際效益:

- 提升車輛零件的加工精度,降低返修率。

- 削減車輛結構變形修正費用。

摩擦攪拌焊接技術(FSW)在汽車製造中的應用,正為產業帶來革命性的改變。它不僅能滿足輕量化、自動化和高品質的製造需求,更以節省能源資源和減少焊接缺陷而持續吸引業界目光。對於追求效率、成本與品質全面提升的汽車製造商來說,FSW無疑已成為不可或缺的重要技術。

隨著汽車工業的不斷升級,FSW 技術的潛力也將進一步釋放。同順精密作為自動化與精密加工領域的專家,憑藉高效的技術實力與豐富的經驗,也將繼續致力於為汽車產業提供領先的 FSW 解決方案,助力客戶邁向製造效率的新高峰。